Wir

arbeiten gerne mit Plastikplatten (Polystyrolsheets), weil sie sich ohne großen

Aufwand zurechtsägen, je nach Stärke auch schneiden, feilen, biegen, miteinander

verkleben (mit normalem Plastikkleber) und natürlich lackieren lassen. Und da

der Werkstattaufbau unseres Oberleitungsmontagefahrzeugs ein kompletter Eigenbau

ist, war zunächst ein wenig Planung angesagt. Als Grundplatte sollte eine 3 mm

starke Plastikplatte dienen, die von den Wänden aus 0,75 mm Sheet

umschlossen werden würde. Ihre Position im Innern des Aufbaus ist im Foto links

als weißer Streifen angedeutet.

Wir

arbeiten gerne mit Plastikplatten (Polystyrolsheets), weil sie sich ohne großen

Aufwand zurechtsägen, je nach Stärke auch schneiden, feilen, biegen, miteinander

verkleben (mit normalem Plastikkleber) und natürlich lackieren lassen. Und da

der Werkstattaufbau unseres Oberleitungsmontagefahrzeugs ein kompletter Eigenbau

ist, war zunächst ein wenig Planung angesagt. Als Grundplatte sollte eine 3 mm

starke Plastikplatte dienen, die von den Wänden aus 0,75 mm Sheet

umschlossen werden würde. Ihre Position im Innern des Aufbaus ist im Foto links

als weißer Streifen angedeutet.

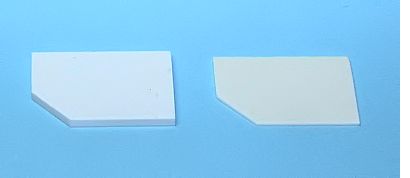

Begonnen

haben wir mit der Herstellung der eben erwähnten Grundplatte (links im

Bild) sowie der Dachplatte, die zwar exakt die gleichen Kantenlängen aufweist,

jedoch wesentlich dünner ist (1 mm).

Begonnen

haben wir mit der Herstellung der eben erwähnten Grundplatte (links im

Bild) sowie der Dachplatte, die zwar exakt die gleichen Kantenlängen aufweist,

jedoch wesentlich dünner ist (1 mm).

Als nächstes sollte die größte Wand des Werkstattraums entstehen: die Seitenwand mit Fenster auf der Fahrerseite, die auf unserem obigen Foto zu sehen ist. Von Anfang an waren wir auf höchstmögliche Stabilität und eine gleichmäßige Konstruktion bedacht - nichts sollte schief oder verzogen aussehen. Das stellt bei Plastikplatten von nur 0,75 mm Stärke natürlich eine besondere Herausforderung dar.

Werfen

wir zunächst einmal einen Blick auf die Innenseite der nachzubildenden Wand

(hier durch die Eingangstür zum Werkstattraum gesehen): Dort befindet sich ein

fast raumhoher Werkzeug- und Ersatzteilschrank. Eine Miniatur des Schranks sollte bei unserem Modell

insbesondere

für die gewünschte Stabilität sorgen.

Werfen

wir zunächst einmal einen Blick auf die Innenseite der nachzubildenden Wand

(hier durch die Eingangstür zum Werkstattraum gesehen): Dort befindet sich ein

fast raumhoher Werkzeug- und Ersatzteilschrank. Eine Miniatur des Schranks sollte bei unserem Modell

insbesondere

für die gewünschte Stabilität sorgen.

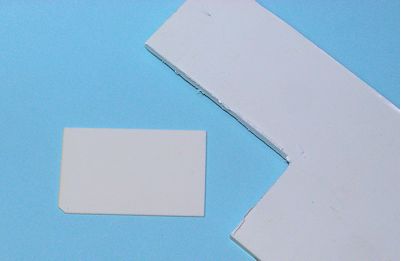

Als

erstes

haben wir die Wand aus 0,75 mm dünnem Plastiksheet zurechtgeschnitten und

auf Maß gefeilt. Aus dem 3 mm starken Sheet (rechts im Bild) wollten wir die Rückwand/Basis des

Ersatzteilschranks herstellen. Die fehlende linke untere Ecke des

Seitenwandteils stellt übrigens die Aussparung für den Frontkotflügel dar (vgl. unser

erstes Foto ganz oben).

Als

erstes

haben wir die Wand aus 0,75 mm dünnem Plastiksheet zurechtgeschnitten und

auf Maß gefeilt. Aus dem 3 mm starken Sheet (rechts im Bild) wollten wir die Rückwand/Basis des

Ersatzteilschranks herstellen. Die fehlende linke untere Ecke des

Seitenwandteils stellt übrigens die Aussparung für den Frontkotflügel dar (vgl. unser

erstes Foto ganz oben).